在各种工业炉窑的能量支出中,废气余热约占15%~35,这些废气净化处理后是一种输送和使用方便、燃烧后又无需排渣和除尘、不易造成环境污染的优质能源。但是由于企业生产结构和工业炉窑配置等原因,目前我国许多冶金企业仍排放大量富含热量的废气。这是造成企业能源消耗高的一个重要原因,也是造成我国环境污染严重的根源之一。

煅烧系统烟气废热应用状况及趋势

某铝业铝用碳素阳极生产设计产能为6.4t/年,采用煅后石油焦为主要原料,煅后石油焦由延迟石油焦经ɸ2.6m×50m的一条旋转煅烧窑在1250℃温度下煅烧而成。每生产一吨碳素阳极需消耗0.927t延迟石油焦。正常工况下,延迟石油焦经燃烧窑煅烧后生成的煅后焦约为生料的70%,其余30%(其成份主要为挥发份、水份、部份固定碳)则在燃烧过程中,化为高温烟气。据了解,目前同行业已有部分铝厂着手对此类热源回收利用的研究。该铝业碳素工程己建成10—12t/h下料量的煅烧窑一座,正常运行时,烟气排放量为57000m3/h,烟气温度为900~1100℃,此类高温烟气长期直排,会对区域大气环境造成热污染,不符合环保要求。合理解决废热高温烟气的利用,不仅社会效益显著,同时经济效益也是相当可观的。根据某铝镁设计研究院的设计分析,该铝业现有煅烧窑按设计产能形成的烟气热焓足以驱动28~30t/h蒸汽锅炉。按设计,年产6.4万t碳素阳极生产线现配套的石油焦锻烧窑年运行时间为6000h,若以所配余热锅炉理论上年产蒸汽热焓折算,其热能相当于年燃烧2.45万t原煤(以上海能源姚桥矿原煤平均发热量5600Kcal/kg计,煤的燃烧效率按92%计,锅炉热效率按95%计)。铝用碳素煅烧回转窑废热烟气热能综合利用项目的合理规划及顺利实施,对于铝用炭素生产及钢铁等冶金行业的废气热能利用具有实践意义。

烟气综合利用方案

烟气加热,采用烟气热煤炉取代燃油热煤炉

按照当今行业余热利用趋势,以高温烟气的直接利用为最佳选择方案。

该铝业阳极碳素成型车间导热油系统为某铝镁设计研究院设计,使用的是YYL—240(210)Y型导热油炉,最大供热量为Q=8.8GJ(210×104Kcal/h),循环泵流量为200m3/h。系统运行过程中存在如下问题:

①燃油热媒炉运行稳定性差。自运行以来,多次出现燃烧器结焦熄火,影响热媒炉的正常运行,且德国扎克公司生产的燃烧器工艺复杂、维修量大、备件价格昂贵。

②系统稳定性差给安全生产带来重大隐患。据统计全国同类热媒炉失火、爆炸等重大事故发生率高达80%。③燃油热媒炉油耗高,增加了生产成本。在正常情况下,以热媒炉风门开度为70%计算,全年生产320天计,全年共用重油1440t,按3000元/t计算,其燃料费高达432万元/年。

在本方案利用高温烟气进行热媒加热,无论供热量或供热温度均能满足生产用热的要求。根据测算,其供热量或供热温度均能满足生产用热的要求,能保证阳极生产的稳定运行,收效明显。将热媒炉改为用部分回转窑高温烟气加热,故障率低,便于维护,不仅能保证成型系统的生产,同时可节约大量的燃料重油和设备备件,大大降低生产成本。

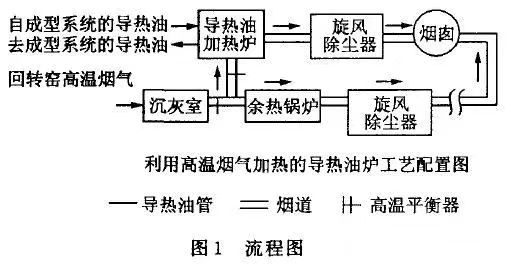

在回转窑沉灰室后与余热锅炉并接设一台利用烟气加热的导热油炉。从沉灰室后烟气管道各引出一支管进入导热油加热炉,从导热油加热炉出来的烟气经旋风除尘器净化后由引风机送人烟囱排空。利用导热油炉前的阀门及引风机的转速来控制热收入,满足稳定的自动化生产需要。

阳极生产系统导热油的改造,不仅为成型系统生产带来稳定的热源,而且大大增加了导热油的使用寿命和系统安全运行系数,并带来可观的经济效益及社会效益,也为回转窑烟气余热利用开辟了新的道路。

系统改造完成后,保证烟气热媒炉正常运行所需的高温烟气只有回转窑废热烟气总排量的15%,也就是说在采用烟气热媒炉进行热媒加热的过程中,后续的余热锅炉仍能保证25t/h能力的余热蒸汽提供。

来源:烟气余热节能