电解车间承担着电解铝生产的最核心任务,电解槽电解过程用电占吨铝电耗的90%,但传统企业在电解槽工艺管控上,工艺标准不统一、执行不到位,易出现槽况不稳而导致电耗增加。通过数字化可以有效解决这些问题。

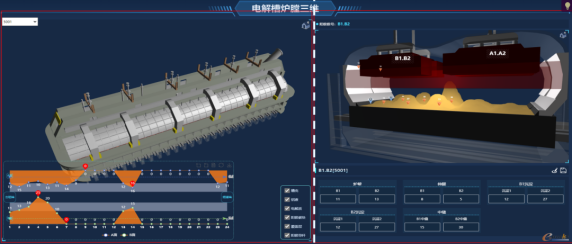

炉膛仿真系统

炉膛是电解槽启动初期在内部四周生成的固体结壳,可起到保温作用,降低热损;同时也能保护电解槽侧部免遭腐蚀。广域铭岛打造的炉膛仿真系统基于实时数据分析电解槽内部炉膛变化趋势,实现高时效性的炉膛仿真,目前已在部分电解铝厂应用和推广。

此外,业内龙头企业东方希望也基于自主技术打造了炉腔仿真系统并得到应用。

系统实现实时的数据采集,终端设备的生产数据实时回传到服务器,服务器系统对数据进行存储、计算、对比分析和提供可视化服务。应用实时监控功能,参数化控制,将电解槽工艺数据采集并配置相应阈值,创造性地运用色带管理(绿色、黄色、橙色、红色)标准循环展示。

电解槽智能下料

电解槽合理“融料”是电解铝生产的保障,而“融料”的关键是“下料”,下料系统既要保证原料能在电解槽内充分溶解,又不能产生“堵料”和“积料”。传统生产工艺中,下料系统和控制系统分离,会导致堆料、粘包、火眼不畅通等问题。

采用创新的“分点下料”和“数字化智能气缸”技术,改造老旧的电解槽控制系统和下料系统为新型的“精确下料控制”系统,便能够实现铝电解的“无堵料、无积料、无粘包”生产方式。

“智能精密下料控制机”配合“智能位移压壳气缸”及“智能反馈式下料器”等相关制设备,已在铝电解行业的420kA及600kA槽型上进行推广应用,并取得了吨铝节电150-300度的效果。

数字化铝电解槽智能化控制技术体系

贵阳铝镁设计院是我国最具实力的轻金属冶炼设计科研单位之一,目前已经发展了以第三代铝电解槽“多参数平衡”控制技术为基础的数字化铝电解槽智能化控制技术集成体系平台,槽控机已升级到第八代。主要包括:

1.通过离线、在线直接测量数据和云计算产生的数据作为控制反馈,实现铝电解槽“动态平衡”、“炉膛类型”、“氧化铝浓度”、“过热度”和“噪声”的实时监测与控制。

2.除重点升级换代主要核心技术外,还以产学研合作方式完成了许多配套技术和装备的联合研发与应用,包括铝电解槽智能化配套装置、大型铝电解槽焙烧启动和生产维护使用配套技术及装备的研发与推广应用等。

近年,贵阳院研发的大数据远程诊断服务中心也已实现大数据远程诊断专家分析并下传指令,实现大型铝电解槽系列生产运行参数数字化和标准化管理模式。

来源:奋兮科技