生产1t原铝所消耗的阳极炭块的总量(包括残极)称为阳极毛耗。阳极毛耗是铝电解生产过程中的一个重要指标,代表了企业生产管理水平的高低。降低阳极毛耗是一个系统的、综合的过程,对于企业降本增效意义重大。

一、影响因素分析

(一)残极率的影响

残极率是指残极的重量除以新阳极重量的百分比,一般也可用阳极的消耗使用关系来描述。残极率越低,阳极毛耗越低。残极有一个极限重量,在其它条件一定的情况下,主要受残极高度、阳极顶部的形状两个因素影响。

残极高度受三个方面的影响,一是受炭碗深度的限制,一般设计深度在10-13cm;二是受电解铝工艺控制的影响,主要是液体电解质高度、极距、槽稳定性及覆盖料中的铁和硅元素的百分含量影响,一般情况下液体电解质高度不低于16cm;在铝液中铁、硅含量有明显升高的时候,将会通过增厚残极厚度来提高铝液质量;三是炭碗底部与残极底掌之间的高度影响,考虑残极不透爪、铝液质量不受影响,残极最低厚度一般约13cm。

另外阳极顶部的形状,在保证阳极受力不受影响情况下,主要是减少阳极的边、棱、角部分的形状及缩小阳极上部平台的尺寸,减少阳极顶部的重量。

(二)电流效率的影响

电流效率是影响阳极毛耗的重要因素,铝电解生产理论炭净耗333.3kg/t-Al,在外界条件不变的情况下,可粗略估计每提高1个百分点的电流效率,降低阳极毛耗约4kg/t-Al。

(三)阳极高度及换极周期的影响

1、阳极高度不变,换极周期延长对阳极毛耗的影响

在残阳极厚度偏厚,远大于炭碗深度的时候,充分利用富余量,可大大降低阳极毛耗。有研究表明,在外界条件不变的情况下,按照某300kA系列电解槽测算,阳极更换周期由32天延长至33天的情况,阳极毛耗降低15.3kg/t-Al左右。

2、阳极高度增高,换极周期同步延长对阳极毛耗的影响

按照某300kA系列电解槽测算,阳极长宽高尺寸为1530mm×660mm×630mm,平均每天每块阳极需要消耗约1.4cm,对应阳极重量为23.4kg/块。

如按照阳极高度增加1.4cm,可延长1天换极周期计算,同时其它外界条件不变且阳极无异常、无下线的情况下,阳极毛耗随之降低。由此表明,残极重量一定的情况下,提高阳极块高度,理论上是可以降低阳极毛耗,其本质是增加了残极部分的使用频次。

(四)电流强度的影响

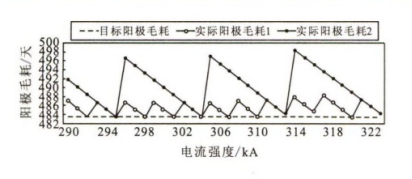

电流强度是铝电解槽生产中一项重要的技术指标,不仅关系电解槽能量平衡,而且与阳极毛耗、产量等密切相关。如下图1所示,在外界条件一定的情况下,某区间范围内电流强度与阳极毛耗之间,存在一个经济性最佳的点。因此调整电流强度时,需要综合考虑多大电流强度将对应换极周期是最匹配、最经济的。

图1 电流强度与阳极毛耗关系图

(五)阳极外形的影响

在铝电解槽生产中,阳极高度、体积密度及外界条件一定的情况下,一种是减少不参加铝电解化学反应部分的阳极重量,可以降低阳极毛耗,如削除阳极顶、底掌的边部棱角,或把阳极顶、底部边角做成90度圆弧形等;另一种是减少阳极顶部的重量,采用办法是减小阳极上部凸台的体积,一般采用削角、挖孔、直角边改成圆弧边等办法。

另外阳极外形的变化,还有适当的调整阳极的长度,一般都是长度方向加长,可增加了单重、延长了换极周期,同时降低了阳极电流密度。

第三,阳极开槽,在阳极的下部开长宽20cm×2cm宽的缝隙,有单槽、双槽两种。该方法的优点是可加快阳极导电速度,但缺点是换极周期缩短,同时开槽缝隙内经常夹含有焦粒,不易清理。

(六)阳极质量的影响

1、阳极生产环节如存在波动、缺陷,导致阳极在使用过程中出现碎裂、分层、脱落等现象,不仅导致阳极严重浪费,阳极毛耗升高,而且对槽稳定产生了严重的干扰。

2、组装环节质量不合格,电解槽上槽后出现钢爪从炭碗内脱落的现象,经分析该现象主要是磷生铁配比不当,浇铸质量不合格,钢爪钢梁变形及裂纹,炭碗内斜纹的斜度不够等,都会造成阳极损失。

3、阳极本体的质量不佳对阳极毛耗影响较大,如阳极掉渣多对电流效率影响较大。

二、改善措施

1、提高阳极内在质量、组装工序质量,减少阳极异常下线。

2、增加阳极高度,尽可能延长换极周期。

3、优化阳极外形,在不影响使用的情况下,减少不直接参与铝电解过程的阳极重量,降低阳极单重。

4、优化铝电解工艺参数,使电流强度、换极周期,阳极高度及外形等达到最佳匹配。

5、降低阳极及覆盖料原料中的铁、硅含量。如在铝电解厂残极覆盖料破碎工序中,增加除铁装置;在炭素厂石油焦、煅后焦、残极等工序中增加除铁装置;同时在采购原料环节中严控杂质含量。