针对当前电解铝行业存在工作环境恶劣、工人劳动强度大、安全隐患多、节能降耗压力大等痛点难点问题,中铝郑州研究院开发了一系列智能设备,助力铝工业智能化发展。

1.铝电解智能打壳(下料)管控系统

针对铝电解生产过程中经常出现堵料、卡锤头、锤头长包等下料不畅通的现象和电解工人处理劳动强度大、企业招人难留人难的问题,中铝郑州研究院通过自主创新,开发了铝电解智能打壳(下料)管控系统,目前已获得授权专利6项。该技术已经在河南、山东、云南、贵州等多家电解铝厂1200多台电解槽上应用,效果显著。

应用效果:

a.下料口的状态预报准确率达到92%以上,下料口开孔率95%以上;

b.减少锤头包的生长,直径大于170mm(锤头直径90mm)的粘包率不高于5%;

c.巡检次数和巡检时间降低一半以上;一个工区每年可节省人工成本约40-55万元;锤头使用周期可延长10-15%,用气量节约10-15%;一个30万吨产能规模的铝厂年节约费用在400万元以上。

2.铝电解槽智能协同控制系统

铝电解槽智能协同控制系统以铝电解槽降本增效、绿色、高效、安全稳定生产为目的,集成智能打壳下料控制技术、电流分布检测技术等成熟技术,经过不断升级、完善和技术沉淀,开发出新一代铝电解槽控制系统ACS-VII。该系统设计成多ARM CPU开放框架体系,以下料口状态检测和电流分布检测为新手段,实现多个控制单元协同耦合计算,动态寻优能量和物料平衡,可实现各参数精准控制,有效降低效应系数,既保证氧化铝浓度分布的均匀性,又兼顾能量的高效利用,是新建、改造电解生产线的控制设备首选。

该技术已在河南、山东、云南等地的330kA、400kA、500kA和600kA多条生产线应用,控制效果良好,为铝电解提质降耗、高效稳定生产提供坚实设备保障,受到用户的广泛好评。

应用效果:

a.电流分布检测采集精度±0.05%,能快速准确的发现异常阳极,指导及时调整,保障槽况稳定性。可将氧化铝浓度集中在1.5-2.8%,范围内受控率可达92%;平均效应系数低于0.03;吨铝平均节电150度;

b.依据下料口状态实现智能打壳,保障下料口畅通,减少锤头包生成,锤头粘包率≤5%,减低工人劳动量40%以上;

c.锤头使用寿命延长15%,节约压缩空气量15%。

3.预防铝电解槽短路口爆炸系统

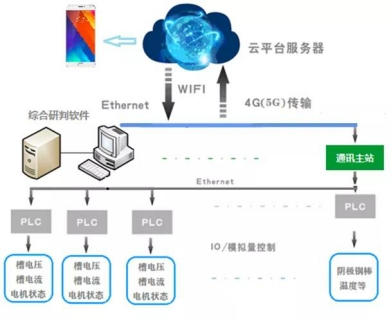

预防铝电解槽短路口爆炸系统是一种事前预防,避免电解槽发生短路爆炸的智能化系统。该系统通过对铝电解槽相关参数的采集、处理、判断、挖掘,可以提前判别焙烧启动电流严重偏流、漏炉、作业过程(出铝、换极和抬母线)过程极距偏高、槽控机接触器粘连、异常电压过高等事故现象,分级发出预警信息,并有针对性地提出保护措施,预防铝电解槽短路口爆炸,避免造成巨大经济损失。

预防铝电解槽短路口爆炸技术和装置现已在贵州等地铝厂推广应用。

系统特点:

a.能够多维度预判电解槽安全隐患,及时警示;

b.可借助无线通讯技术,让管理人员及时掌握、集中监控危险源点;

c.具有与供电系统联动机制,保障电解槽安全风险降至最低。

来源:中铝郑州研究院