从熔盐电解法诞生至今,铝电解槽的阴极结构一直都在不断改进。电解槽运行几年以后就需要大修,给阴极内衬的持续改进提供了机会,因此,阴极结构优化改造成为电解铝节能降碳的重要方向。近年来阴极节能新技术、新材料相继得到开发应用,比如新型阴极结构、全石墨化炭块、加铜阴极棒、磷铁浇铸等等。然而尽管投资巨大,但目前实施的效果远不及预期,尚存在诸多难题亟待破解。

近日,轻冶股份联合郑州大学梁学民教授团队在阴极高导电结构和材料研究领域取得重大进展。研究小组发现:

一、采用全石墨化阴极炭块的电解槽虽然由于炭块电阻率的大幅降低,可使阴极炭块本体的欧姆压降显著降低,但由于阴极炭块内产生的焦耳热减少,同时石墨化炭块良好的导热性能使阴极散热增加,导致电解槽底部过冷,实际应用中不得不提高槽电压以保持热平衡,因而使降低槽电压节能的目标难以实现。

二、通过电流场仿真研究发现,单纯采用全石墨化炭块实施阴极结构改造后,铝电解槽内铝液层中的水平电流非但没有降低,反而会明显增加。换言之,采用石墨化阴极碳块对铝电解槽磁流体动力学稳定性和提高电流效率是不利的。研究表明,采用石墨化炭块“+磷铁浇铸”或“+高导电(加铜)阴极钢棒”后,可以同时获得大幅降低电压和减少水平电流、优化磁流体动力学特性的效果。

三、当前阴极改造中常用的“钢-铝+铜”结构(钢棒嵌铜、钢铝连接结构)导电结构电场分布和导电路径设计不合理,而且阴极钢棒采用机械嵌铜的阴极棒钢-铜接触压降高,不利于发挥铜金属高导电优势,节电效果不佳。

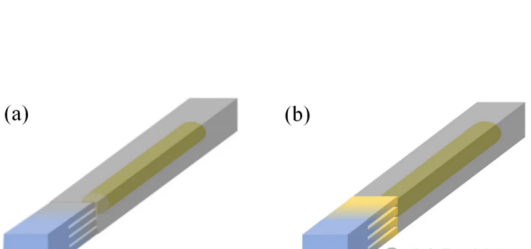

基于上述研究结论,研究小组从优化阴极电场分布出发,结合异种金属界面高压复合原理,成功开发基于“钢铜全界面微结构高结合强度复合材料”的“钢-铝+铜”(FAC组件,见图1(a))和“钢-铜-铝”(FCA组件,见图1(b))两种复合阴极组件。

图1 FAC与FCA组件原理图

根据上述结构,按现行嵌铜钢棒和FAC、FCA三种方案分别制作了2个组件共6组样品,并进行实验室测试,结果表明:采用同样的加铜量的情况下,FAC组件与嵌铜钢棒相比,电阻值降低28.8%,这意味着FAC组件可多节电30%左右;而FCA组件电阻率与FAC组件相比电阻值还要降低约62%,与嵌铜钢棒相比电阻值降低74%,节能效果更为显著。

通过计算机仿真结果显示:嵌铜钢棒与普通阴极钢棒相比,可降低阴极压降49.41mV,实现吨铝节电150kWh;采用FAC阴极组件可降低阴极压降71.07mV,实现吨铝节电约215kWh;而FCA阴极组件降低阴极压降超过90mV,吨铝节电更是超过270kWh。

图2 嵌铜阴极钢棒

梁学民教授团队的研究结果表明:阴极材料及其组件结构优化对电解槽低电压节能和磁流体动力学特性有显著的影响,这一发现无疑对铝电解槽阴极节能研究具有重要的理论意义;通过采用金属复合材料技术、优化导电结构制造的阴极组件,所取得的节能效果是惊人的。这是继“均流式复合阳极钢爪技术”取得成功之后,该团队将金属复合材料应用于铝电解槽节能领域取得的又一项重要成果。

来源:轻冶股份