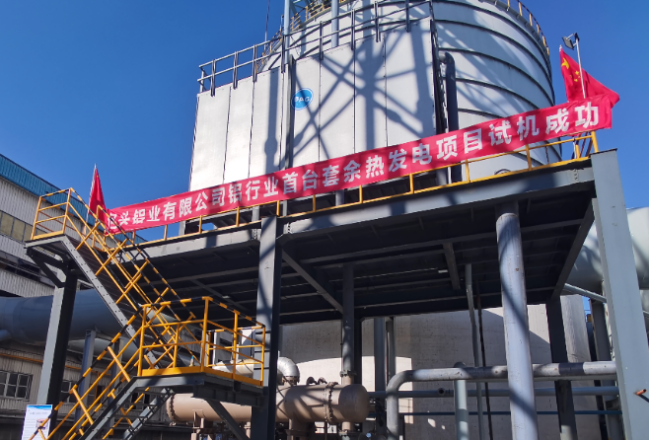

10月8日,中铝郑州研究院和包头铝业共同承担的铝电解槽烟气余热发电技术研发项目,完成工业试验系统的联调联试,成功并网发电,标志着电解槽余热高效回收利用技术研发取得了新突破。

电解铝工业是我国重要的基础原材料产业,同时也是典型的能源依赖性产业。电解铝生产理论直流电耗为6320kWh/t.Al,但实际生产平均直流电耗约为13000kWh/t.Al,电能利用率仅为48.6%,约一半的能量以热能的方式散失至环境中,其中铝电解槽排放的低温烟气带走的热量约占总散热量的30%。

针对铝电解槽烟气余热的回收利用,目前主要用于加热生活用水及供暖等,消纳途径有限,同时存在大量烟气余热直接排放,余热利用率低的问题。为提高铝电解槽烟气余热利用效率,项目研发团队锚定铝电解低温烟气余热发电技术方向,持续开展技术攻关,取得了铝电解槽烟气强化集热、能量平衡调控、高能效换热等多项关键技术突破。

该项目满负荷运行预计年发电量可达到320万度电,折合节约标煤976吨,减排二氧化碳3190吨,烟气余热发电量返回电解铝生产系统,进一步降低吨铝制造成本。

更重要的是,该项目技术和成套装备在行业广泛推广后,将带来显著的经济效益和社会效益,有力促进电解铝工业绿色低碳高发展。

来源:中铝郑州研究院