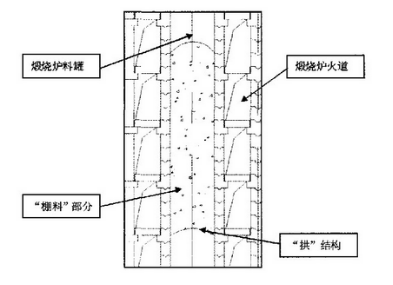

罐式煅烧炉料罐可视为石油焦颗粒的“高温热处理储仓”,由于料罐中一定堆积深度石油焦的压力和颗粒间的附着、凝聚力等作用,往往造成料罐内物料结拱现象,使得石油焦煅烧的连续性过程终止,进而无法顺利排料,形成“棚料”现象。本文重点探讨棚料现象的形成原因及危害,并在此基础上提出科学有效的处理方法,供企业参考借鉴。

“棚料”现象

一、“棚料”现象形成原因

(一)原料原因

不同石油焦品种,其碳氢化合物含量与结构不同。当石油焦含较高挥发分且料罐内部物料颗粒结构又不利于挥发分逸出时,小分子的挥发物在煅烧过程中继续聚合,增强石油焦颗粒的强度和尺寸,导致石油焦粘结而造成棚料。

(二)设备原因

煅烧生产时,由于排料设备故障未能及时处理,石油焦在料罐中长时间不动,受高温和压力等作用,石油焦颗粒的烧结粘连程度加强进而形成棚料。

(三)工艺操作原因

煅烧生产时,在清理料罐后加入生焦过多,使得料罐底部的石油焦所受到的压力增大,烧结粘连程度和结拱强度升高而引起棚料。同时料罐、大道、溢出口、横道等部位未按照清理周期定期清理也易造成棚料。

二、“棚料”现象危害

在罐式炉煅烧石油焦过程中“棚料”现象较为常见,该现象对石油焦煅烧和煅烧炉本身均存在较大危害。

(一)“下火放炮”现象

“棚料”的根本原因是结拱。当结拱因为压力或不当工艺处理出现破裂塌落时,结拱下部含挥发分的高温气体急剧压缩而产出爆炸,进而产生向下的冲击波,破坏煅烧炉下部结构,此情况即为“下火放炮”。“下火放炮”会造成罐内红料喷出、炉底连接件及底板和砌筑结构撕裂等危害。

(二)上层结构的爆炸破坏

与“下火放炮”相对应的是棚料塌落引起的料罐内爆炸,形成向上的冲击波,冲击波延料罐、溢出口、挥发分大道到达炉面砂封或封口砌体砖。这种情况下易出现煅烧炉大道封口砌体砖或者砂封飞起,对炉面操作人员造成很大威胁。

三、“棚料”现象的预防

(一)优化料罐结构设计

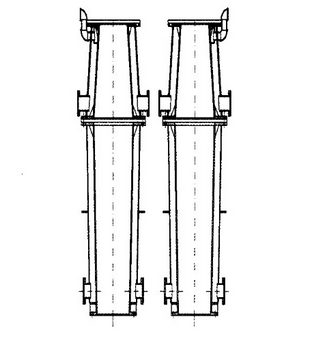

合理设置料罐结构,料罐宽度应在保证煅烧效果的前提下适当增宽。考虑到结拱的情况,料罐宽度不应小于420mm。此外,将罐式煅烧炉底部冷却装置设置为“扩张-收敛”结构,通过提高料仓横截面面积来降低石油焦颗粒所受压力。

扩张-收敛”结构的煅烧炉排料装置

(二)原料质量控制

首先控制煅前料挥发分,根据石油焦特性制定科学稳定的配方,高挥发分石油焦与低挥发分原料混合使用,稳定煅前料挥发分含量在8.5-11.5%之间;其次严格控制原料中水分的含量及物料中粉料的含量。通过降低石油焦颗粒的烧结粘连程度,减少压缩拱的形成。最后,保证煅前料粒度的均匀性,防止楔形拱的形成。

(三)严格执行安全、工艺制度

严格执行煅烧工艺制度和安全制度,防止料罐内的石油焦出现高温过烧、长时间静置、下料过快等易造成“棚料”的工艺状态。尽可能连续排料,使物料在料罐内连续流动。加料须按时、按量,方可减少“棚料”现象的发生。

此外,须做好安全保护措施,对操作人员加强劳动保护和工作监护等,防止“棚料”造成的危害伤及人员。

四、“棚料”现象的处理

(一)“棚料”征兆及早期排查

1、煅烧炉如发生下料不顺、轻微下火放炮、炉底有臭味等现象,是“棚料”的前期征兆,应及时检查,判明原因。

2、观察料面出现以下现象即为“棚料”征兆:

(1)料面有一定深度且平整;

(2)料面不平整,一边高一边低;

(3)料面较高,结焦很实,用管扎不动;

(4)料面较高且相对平整,排料设备正常但排料时不下料。

(二)已形成“棚料”的处理

已形成的“棚料”,处理时存在一定的风险,必须十分谨慎小心。处理人员穿戴好劳保防护用品,将非必要设备停机断电,降低煅烧炉炉温,准备好消防器材用具,在相关协助人员的监护下用特制工具将结拱逐渐缓慢的破坏,恢复石油焦在料罐内的流动性。