在电解铝生产工业中,炭阳极起着把电流引入电解槽并参与电化学反应的作用,因而阳极质量的好坏在一定程度上决定了电解铝工业过程能否正常运行。优质炭阳极有助于提高铝电解效率,降低电流效率及炭阳极消耗等,从而提升经济效益。为得到综合性能优良的炭阳极,本文通过试验的方式从骨料粒径分布的角度探讨其对炭阳极体积密度、真密度、抗压强度、空气渗透率等性能的影响,供炭素企业参考借鉴。

一、试验

(一)原料选取

选取石油焦、沥青焦、球磨粉和残极为骨料,改质沥青为粘结剂。试验中选取4种不同粒径配比的干料,细颗粒含量逐渐递减,中颗粒和粗颗粒逐渐增加,分别标记B1、B2、B3和B4,粘结剂改质沥青含量控制在15%。具体颗粒配方详见下表1。

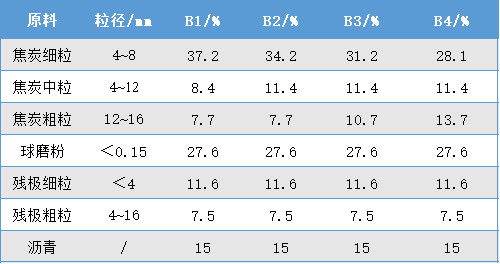

表1 颗粒配方

(二)试验流程

采用鄂式试验机对原料进行破碎,经双层筛网筛分后,按不同粒径配比,组成“干料”。取适量干料,加15%沥青于混捏锅内,在165℃左右均匀混捏制成阳极糊料。采用模压法压制成型,制得新型生阳极,将制得生阳极放入阳极焙烧炉中焙烧制成阳极炭块,取阳极炭块进行性能测试。

(三)炭阳极性能测试

1、表观密度测定:

按照YS/T63.7-2006标准测定。具体方法:用电子天平称取准确重量;用游标卡尺准确测量试样的直径和长度,计算出体积。

2、真密度测定:

按照YS/T63.8-2006标准进行测定。具体方法:用电子天平准确称量3g试样,放入比重瓶,加入适量二甲苯,抽真空;通入大气,滴加二甲苯至刻度线,25℃水浴30min,称重。

3、电阻率测定

电阻率按照YS/T63.2-2006标准进行测定。

4、抗压强度

按照YS/T63.15-2006标准进行测定。具体方法:在万能试验机上按0.5N/mm2的速度加载力,测量4个样,取平均值。

二、结果分析

(一)体积密度、真密度分析

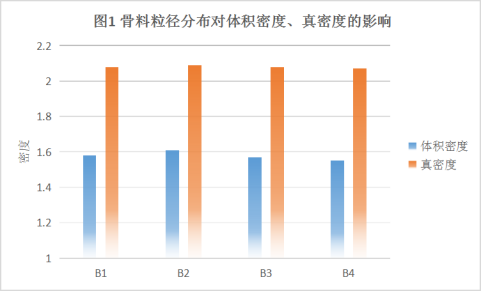

图1是B1、B2、B3和B4四种不同骨料粒径分布测得的体积密度和真实密度。体积密度基本是呈细颗粒越多体积密度越大的趋势,其次是大中小颗粒含量越接近正态分布,体积密度越大。例如,B1所含细颗粒比B2更多,但B2的大中小颗粒的组成更接近正态分布,故B2的密度要高于B1。其根本原因在于,颗粒组成越接近正态分布,在填充过程中有利于细颗粒更好的填充在大颗粒和中颗粒留下的空隙,从而有利于体积密度的提高。

由图1获悉,B1-B4的体积密度分布在1.55-1.61g/cm3范围,其中B2的体积密度最大,达到1.61g/cm3,比目前振动成型工艺普遍为1.55-1.58g/cm3的密度要高出0.3-0.6g/cm3。真密度随体积密度的增加而微弱增加,其值分布在2.07-2.09范围,符合国家铝电解炭阳极标准。

(二)抗压强度分析

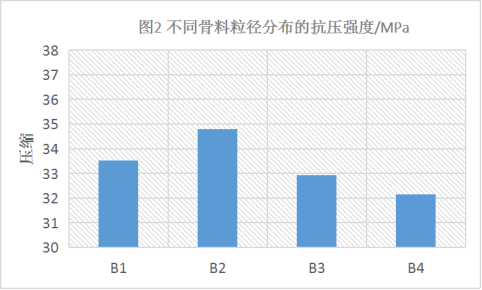

图2是不同骨料粒径分布试验的抗压强度。由图可知,抗压强度与体积密度以及真密度有着几乎相同的变化趋势,细颗粒越多抗压强度越大,大中小颗粒含量越接近正态分布,抗压强度越大。由此推测,骨料粒径分布直接影响炭阳极体积密度,体积密度又影响真密度,体积密度和真密度综合影响抗压强度。

(三)热膨胀系数及导电率分析

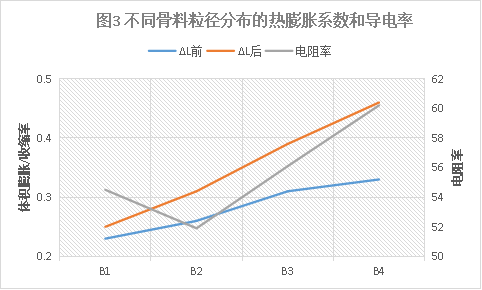

下图3是不同骨料粒径分布的热膨胀系数和导电率图。由图可知,四种试样恒温前后的膨胀收缩率均随细颗粒的减少呈上升趋势,且恒温前后差距有逐渐扩大的趋势。

如细颗粒较多的B1恒温前后的热膨胀收缩率分别为0.24%和0.26%,前后相差0.02%,而细颗粒较少的B4恒温前后的热膨胀收缩率分别为0.34%和0.46%,前后相差0.12%,相较于B1增大趋势明显。

电阻率的变化趋势是先减小再增加。影响电阻率的因素主要有两方面:一是炭阳极的体积密度和真密度。当大中小颗粒呈正态分布或接近正态分布时,颗粒间可以更好的流动和填充,试样具有较高的体积密度和真密度,降低了试样的气孔率,从而改善炭阳极的导电性能。二是在试样压制成型过程中,大颗粒骨料容易被压碎,阻碍了电子的传递,从而导致电阻率增大。

(四)空气反应性分析

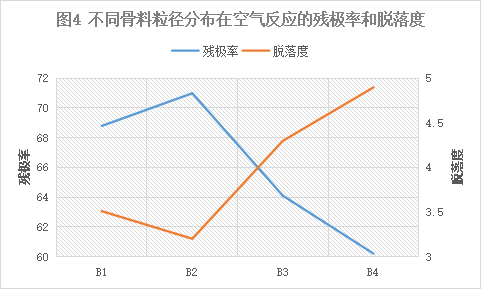

下图4是不同骨料粒径分布的残极率和脱落度曲线图。由图可知,试样的残极率呈先上升后下降趋势,脱落度呈先下降后上升趋势。骨料粒径分布对空气反应性的影响主要是通过试样的体积密度和真密度反映出来的。炭阳极密度的增大,其内部骨料颗粒之间的孔隙率减少,空气难以进入,氧化量减少,残极率增加。密度的增加同时也降低了炭阳极的脱落度。随着大颗粒的增加,压制过程中被压碎的大颗粒越多,孔隙率随之增加,空气渗透性增加,氧化量也增加,从而降低了残极脱落率。

(五)CO2反应性分析

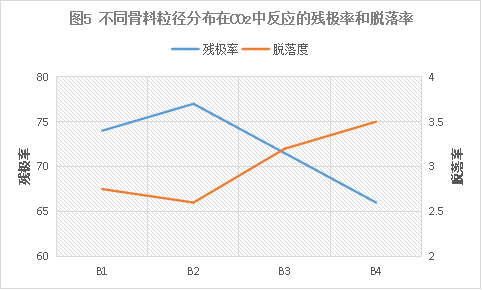

下图5是不同骨料粒径分布炭阳极在CO2中,950℃温度下,反应6h的残极率和脱落度曲线图。试样与在空气中反应有着类似的结果,但腐蚀的程度比在空气中要小,其中残极率最高达76.8%,最低脱落度为2.6%,最低脱落度低于国家标准。骨料粒径分布对CO2反应性的影响,同样是通过炭阳极的体积密度和真密度反映出来。炭阳极的密度越高,致密度越大,CO2进入炭阳极内部的几率就越小,从而减小对炭阳极的腐蚀。

(六)空气渗透率分析

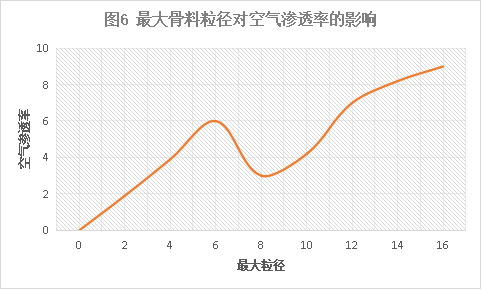

下图6是最大骨料粒径对空气渗透率的影响曲线图。由图可知,空气渗透率随骨料最大粒径呈先增大再减小,然后再增大的趋势。其中骨料粒径在6-8mm时,空气的渗透率相对比较低。而骨料颗粒在6-8mm时可以获得较高密度,故骨料颗粒在6-8mm时,是一个可以同时获得较高密度和较低渗透率的较为合理的粒度尺寸。结合B1、B2、B3和B4的大中小颗粒组成,图6中曲线进一步验证了图4和图5中空气和CO2对炭阳极的氧化和腐蚀规律。

综上所述,骨料粒径分布对炭阳极抗压强度、热膨胀系数、导电率等性能的影响主要是通过炭阳极的密度反映出来。密度越大,其相应性能也有不同程度的提高。

骨料粒径分布对CO2反应性、空气反应性的影响集中体现在炭阳极的空气渗透率上。空气渗透率随骨料最大粒径呈先增大后减小,然后再增大的趋势。其中骨料粒径在6-8mm时,空气的渗透率相对较低,是一个可以获得较高密度、较低渗透率的较为合理的粒度尺寸。