预焙阳极既是铝电解槽导电的电极同时又参与铝电解的电化学反应,被称作铝电解槽的“心脏”。近年来,随着超大型铝电解槽技术的推广应用,业内对阳极质量也提出了更高的要求。本文就预焙阳极质量的关键影响因素及工艺技术优化进行详细汇总,仅供炭素企业参考。

一、阳极质量的影响因素

(一)原料质量

1、石油焦

石油焦是生产预焙阳极的最主要原材料之一,其质量关系到预焙阳极的理化性能及生产工艺的稳定与否。石油焦质量控制需在基于环保达标、阳极理化指标、石油焦粒度及性价比等要求下进行,需重点控制灰分、挥发分、粒度分布及微量元素含量。通常,混配焦灰分<0.3%,挥发分控制在10-11%,S含量控制在2.5-3.5%,Na、V、Fe等微量元素控制在300ppm以下。

2、煤沥青

煤沥青作为生产阳极的黏结剂,要求其具备良好的浸润性和黏结性。煤沥青质量直接影响到阳极的理化性能及使用效果,需对煤沥青软化点、结焦值、粘度、沥青馏分、杂质含量(灰分)、BI、β树脂、QI等进行重点控制。通常,软化点控制在IO0-110℃,结焦值>55%,β树脂>20%,QI控制在6-12%,杂质含量越低越好,且各批次之间要尽量稳定。

(二)工艺技术

1、煅烧工艺

煅烧是预焙阳极生产的第一道工序,该工序生产的煅后焦直接影响预焙阳极理化性能,最终影响到阳极在铝电解槽中的使用效果。

煅烧生产要满足均衡性要求,要做到石油焦库存、煅后焦库存均衡,石油焦破碎粒度粗细均衡;采用每种石油焦单独入仓、单独称量的方式进行石油焦混配,保证石油焦挥发分、S、Na、V等微量元素满足生产需求;要做到罐式炉火道温度控制均衡,杜绝火道温度忽高忽低致使煅后焦煅烧程度不达标,杜绝局部高温导致罐体烧损。

煅烧工艺的控制方向:二层温度控制在1260-1300℃,煅后焦粉末电阻率控制在470-520μΩm,煅后焦排料量不低于105kg/h·罐。

2、成型工艺

成型是预焙阳极生产的核心工序,工艺流程复杂,工艺控制点繁多,成型生产中物料粒度分布、干料与煤沥青配比、混捏成型温度都会影响到生阳极质量。

成型生产要满足稳定性要求,要做到设备稳定、物料粒度稳定、糊料温度稳定。严格落实设备双包机制度,强化设备日常点检维护,保证足够的备品备件库存,从而保障设备按计划运转;尽量保持煅后焦带料量稳定及收尘系统负压稳定;要做到干混、湿混、糊料冷却、成型温度的偏差越小越好。

成型工艺的控制方向:球磨粉纯度:60-65%,粗焦纯度≥85%,中焦纯度≥90%,残极粒度14-5mm:25-35%、5-2mm:20-30%,沥青配比降低至14.5%以下,干混温度:95-1O5℃,湿混温度:160-164℃,成型温度:148-155℃。

3、焙烧工艺

焙烧是预焙阳极生产中重要的热处理工序之一,焙烧曲线决定着生阳极在焙烧过程中所发生的物理化学变化,直接影响预焙阳极的外观合格率和电阻率、机械强度及抗氧化性能。焙烧生产需满足防漏性要求,要做到负压、温度损失尽量小。

负压损失:会导致净化系统出口负压升高,电耗增加,填充料通过火道被抽走量增加,填充料粉抽入净化系统,净化负荷增加;火道负压差异变大,使得火道温度及制品温度不均衡;挥发分溢出差异变大,使得挥发分燃烧不充分,调温困难增加,影响到阳极产品质量;导致火道墙变形加剧,焙烧炉寿命缩短。

温度损失:3P至6P之间温度损失,致使阳极温度不均匀,阳极内部结构变差;1C、2C处温度损失,导致阳极温度在1050℃以上的保温时间不足,影响到阳极产品质量。

焙烧工艺的控制方向:建立以焙烧炉为中心、人机合一的生产管理模式,火道负压尽量控制在-100Pa以内,净化系统烟囱不冒烟,烟尘控制在30mg/m3;升温速率最高控制在10℃/h,挥发分燃烧清晰、透亮,杜绝产生焦油。

预焙阳极品质高低的影响因素除了石油焦、煤沥青等原料质量之外,最关键的还是煅烧、成型及焙烧工艺技术的影响。业内普遍流行一种说法即煅烧是基础,成型是核心,焙烧是保障,以各工艺条件与预焙阳极理化指标的影响关系为纽带,对阳极理化指标进行分项优化,才能生产出高品质、低消耗的阳极制品。

二、工艺技术优化

(一)煅烧工艺优化

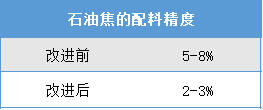

1、提升石油焦配料精度

工程设计的石油焦配料秤几乎都存在称量精度差、部分下料口无法称量的问题。通过将皮带秤机尾加长、槽型托辊改为平型托辊、缩短托辊间距及称量位置后移等改进,石油焦配料秤称量精度达到3%以下。

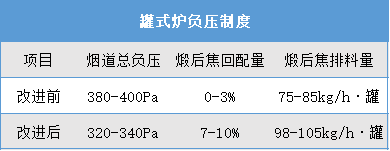

2、调整罐式炉负压制度

负压是罐式炉火道温度控制的基础,将罐式炉负压制度由大负压运行调至为小负压运行,并通过调整煅后焦回配量,实现了罐式炉火道温度的较稳定控制,煅后焦排料量达到了105kg/h·罐。

3、改进煅后焦收尘粉下料方式

在除尘器排灰口处安装通向各仓中心的排灰溜槽,煅后焦收尘粉随煅后焦统一下料,实现煅后焦的粗细粒度稳定。

(二)成型工艺优化

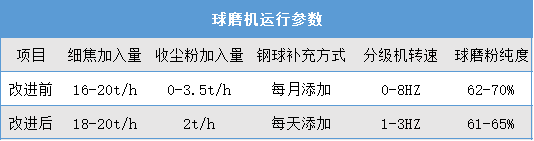

1、稳定球磨粉纯度

球磨粉的纯度、用量直接影响到配方中干料的粒度分布和煤沥青的配入量,因此稳定球磨粉纯度是稳定物料的核心。通过调整细焦加入量、收尘粉加入量、钢球补充方式、风门开度及分级机转速,球磨粉纯度保持在60-65%。

2、改善生产配方

生产配方是生阳极生产工艺的核心,其基本原则是使混合物料达到最佳的紧密堆积状态,使生阳极获得最佳的内部结构和理化性能。在参考其他厂家生产配方及以往生产配方调整经验的基础上,加强对残极粒度的控制,重点稳定+8、+5粒级,2-0mm粒级减少至30%以下。

3、优化混捏成型工艺

工艺改进之前使用鳞板输送机输送混捏好的糊料,糊料表现出糊料散热大、内外差异大的特点,为此对混捏成型工艺进行了较大的调整。确定了如下的混捏成型工艺:干混温度95-105℃,湿混温度160-164℃,混捏时间28-30分钟,成型温度148-155℃。

(三)焙烧工艺优化

1、调整焙烧运行方式

为使预焙阳极焙烧效果更加均质,降低阳极升温速率并延长阳极高温时间,将六室运行方式调整为六室半运行方式。

2、优化转弯炉室焙烧工艺

排烟架在70#与71#炉室时,将负压提高至170pa,让挥发分往前赶,温度达到600℃时移动排烟架,可充分利用烟气热量来预热下一个炉室。当排烟架在72#炉室停留20h后,再将排烟架移到1#炉室的连通烟道上,预热连通烟道。通过观察排烟架的温度是否达到260℃,来确定是否往下一个炉室移炉。

燃烧架移动以4p为基准,4P在67#炉室时,移到68#炉室需提前4小时,移到69#炉室需提前2小时,移到70#炉室不需提前,移到71#炉室需提前4小时,移到72#炉室需提前2小时,移到1#炉室不需提前,燃烧架可提前12h移至1#。

当1#炉室的燃烧架为6P时,往前移炉时,在规定移炉时间的基础上再压炉6h后移炉,时间总计下来是燃烧架在1#多停留了18h。燃烧架在72#炉室时,燃烧架的目标温度要从1150℃降到1120℃。

通过上述移炉方法,挥发分燃烧较之前相比提前了两个孔,1#炉室4P制品温度由之前400℃提高至490℃,阳极最终温度由之前1000℃提高到1050℃。

实践表明,通过严格控制原料质量和对预焙阳极生产过程中的煅烧、成型、焙烧关键工艺技术的优化,生阳极外观合格率由62.1%提高至98%,阳极外观合格率由89.6%提高至99%,阳极一级率由13.7%提高至48%,预焙阳极品质提升效果显著。