随着我国电解铝的飞速发展,电解槽的设计水平越来越高,国内铝电解槽的阳极电流密度逐步从0.70A/cm2提升至0.81A/cm2。某企业500kA电解槽设计电流密度为0.804A/cm2,通过工艺技术条件的优化、智能打壳及槽控系统的升级及精准的操作管理,成功地将500kA电解槽的电流提升至518kA,解决了电解槽的热平衡和稳定性问题,取得了吨铝能耗降低、铝液产量提升的良好效果,经济、环保效益显著。

一、铝电解槽电流强化的空间

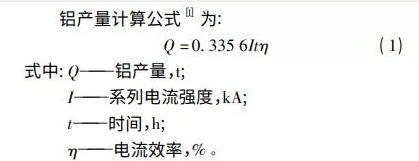

根据式(1),提高电解槽产量有两种途径:一是提高电解槽的电流效率;二是提高系列电流强度。

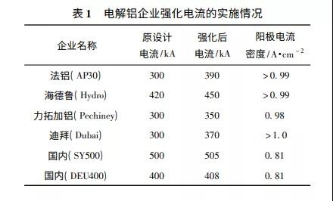

对于电解铝企业来说,电解槽设计完成后,再要提高电流效率非常困难,一般电流效率有0-3%的上升空间,但可能会以增加电力消耗为代价。而提高电流强度一直是国外电解铝广泛采用的成熟技术。表1是国内外电解铝企业提升电流的案例。

从表1可知,国外阳极电流密度均超过了0.85A/cm2,个别企业甚至达到了1A/cm2,不仅产量得到了提升,而且电解槽指标优秀,成本降低明显。反观我国电解槽的阳极电流密度大部分低于0.81A/cm2,与国外相差巨大。因此,我国电解槽电流提升有着巨大的潜力。

二、电流强化对电解槽热平衡的影响

在正常的铝电解槽生产过程中,槽电压和电流基本保持在一定的范围内,电解槽处于稳定的热平衡状态。当电解槽电流增加时,电解槽体系内产生的总热量发生变化,原来的热平衡就会被打破。

电解槽内的热量通过槽帮、侧部块、侧部耐火材料、钢棒及槽壳等传递到周围空气中。电流强化时,由于电流增大,电解槽内的总热量会增加。增加的热量是电流变化值与电解质压降值的乘积。增加的热量使电解槽熔池内的熔体温度升高,从而导致槽帮表面的温度升高。

当温度超过槽帮的初晶点温度时,槽帮就会熔化、减薄,热量经过侧部向外界环境传递时所遇到的热阻减少,因此传递的热量增加,最终引起电解槽槽壳表面温度升高;同时槽帮熔化,又会引起槽内电解质分子比升高,即电解质熔体的初晶点温度升高,从而减弱槽帮熔化的趋势。

在这两方面的作用下,电解槽最终达到新的热平衡,此时电解槽的表面向外散发的热量恰好与电流升高而引起的槽内热量增加量相等。

综上所述,当电流强化时,若不采取任何技术措施,槽膛会变大,铝液镜面也会增大,铝的熔解损失增加,导致电流效率降低。因此,衡量强化电流后电解槽能否达到热平衡的标准在于:炉膛大小保持基本不变,电流效率不降低。国内外的生产实践表明,通过减少电解槽热收入和增加散热,可以有效解决电解槽电流强化后的热平衡问题,实现电解槽稳定运行。

三、电流强化对电解槽稳定性的影响

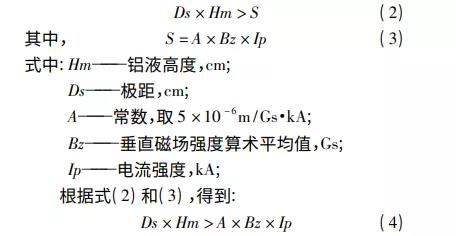

根据铝电解槽稳定性物理模型,为使电解槽处于稳定生产状态,铝液高度和极距的乘积必须大于稳定性极限值,即:

式(4)表明,当电解槽系列电流强度和垂直磁场强度增大,则铝液稳定性降低;而当极距和铝液高度增高,则铝液稳定性增加。

当Ds、Hm、Bz不变时,电解槽稳定性与电流强度有很大关系。若提高电流,增大垂直磁场强度,则电解槽向不稳定方向发展。因此,若想在提高电流后继续保持电解槽的稳定性,则必须提高极距或铝液高度。在强化电流期间,原则上极距尽量保持不变,但对摆动较大的电解槽可以适当调高极距。随着电流的强化,逐步提高铝液高度,可减弱磁场力对铝液的作用,使铝液隆起程度降低,铝液界面波动变小,从而提高电解槽的稳定性。

四、电流强化后的匹配措施

(一)采用“智能打壳+槽控机”双控制系统

随着控制技术的发展,在日常操作和工艺参数一定的情况下,与传统控制方式相比,智能打壳系统和槽控机的有效结合能大大减轻工人劳动强度,精准地提高电解槽氧化铝浓度的均匀性,让工人有充足的精力管理维护电解槽。

智能打壳系统及槽控机控制的中心任务是实现电解槽热量和物料的动态平衡,不出现粘锤头包、堵料、卡锤头现象,实现电解槽平稳、高效运行,降低人工劳动强度。在电流强化条件下,阳极电流密度升高,电解槽的敏感性较强。

(二)严格精细的标准化操作

采用电流强化(高阳极电流密度)模式生产,熔体流速会增加,极距和稳定性边界范围变小,必须采用精细的标准化操作,才能保证电解槽磁流体的稳定,进而保持电压和氧化铝浓度处于槽控机的控制区间,为计算机控制创造适宜的条件,从而取得较高的电流效率。

(三)合理匹配电解工艺技术条件

我国电解质体系分为高锂盐电解质体系(LiF含量7%以上)、中锂盐电解质体系(LiF含量3-7%)和低锂盐电解质体系(LiF含量3%以下)。在此仅讨论低锂盐电解质体系。生产实践表明:保持合理匹配的技术条件是电解槽长期稳定运行的前提,也是电流强化成功的基本要求。针对电流强化后热量增加及磁流体稳定性降低的问题,必须采取提高电流效率、增加能量利用率、增加散热以保持热平衡、提高铝液高度、稳定磁场的措施。

1.优化电压

从生产成本角度考虑,在低电价区域,采用高电压策略;在高电价区域,采取低电压策略,但高电流密度电解槽极距一般不低于40mm,对应的电压保持在3.88-4.00V,500kA槽型低锂盐电解质体系电压一般保持在3.90-4.00V。

2.保持低分子比

低分子比有利于降低电解温度,减少铝的氧化损失,提高电流效率,有文献报道,分子比每降低0.1,电流效率提高0.5%。但是,分子比也不能过低,因为若分子比过低,电解质的导电率下降,生产中容易掉电压,甚至产生“压槽”事故。另外,分子比降低,会导致电解质熔解氧化铝的能力下降,产生沉淀,引起电解槽摆动,降低效率,提高电耗。受制于国内氧化铝的现状,500kA槽型低锂盐电解质体系的分子比为2.2-2.4,运行稳定,效率较高。

3.保持较高的铝液水平

较高的铝液水平,有利于提高电流效率。在相同条件下,如果槽内铝水平较高,因铝的导电性好,热量可很快散发出去,使槽温均匀,同时还可利用铝的导热性来降低槽温,使炉膛稳定,收缩铝液镜面,减少铝液损失。另外,较高的铝液水平,可以削弱水平电流与垂直磁场的交互作用力,使铝液更加稳定,以弥补磁场不平衡所产生的不足,有利于提高电流效率。但铝液水平过高又会导致电解槽走冷行程引发病槽,降低电流效率。500kA槽型低锂盐电解质体系的铝液高度一般保持在25-29cm。

4.较低的铝液温度及过热度

确定电压、电解质分子比、铝液高度后,铝液温度和过热度也就基本确定。铝电解生产中,尽量选择低温生产。但分子比确定后,初晶点温度也就确定了,而铝液温度为初晶点温度与过热度之和,要想进一步降低铝液温度,只有尽可能保持低的过热度。500kA槽型低锂盐电解质体系电解温度一般在945-955℃,过热度为8-10℃。

五、效益分析

(一)经济效益

按照一个电解槽系列产量50万t/a计算,仅核算节约的电能与增加的产量效益,炭块和氟化铝等指标的增加和降低忽略不计。整流效率按0.98计算,全年节约电能近77551MW·h;全年生产按365天计算,采用360台电解槽,全年增产近24966t;如果按电价0.35元/kW·h,吨铝现金流按照4000元算,年创经济效益近1.27亿元。

(二)社会环保效益

在不增加设备和人员的情况下,劳动生产率轻松得到提高,且避免重复建设投资,减少土地占用,吨铝全氟化碳等温室气体的排放降低58.3%以上。在同等槽寿命的前提下,减少危险固体废物约5%,社会环保效益良好。

近年来,随着国内外电解铝技术的进步和发展,加上电解人才的积累和操作管理水平的提高,电解槽运行效果越来越好。因此,我国铝电解槽还具有强化电流、提高产量及提高劳动生产率的潜力。

某企业500kA铝电解槽强化电流的成功实践,证明在电解槽全部使用国产材料的前提下,阳极电流密度仍有提高的空间,我国的电解槽阳极电流密度与国际先进水平会越来越靠近。

来源:有色冶金节能