阴极内衬作为影响电解槽寿命长短的关键部位,通常由阴极炭块和捣固糊组成,由于阴极捣固糊不能承受槽内的化学和机械作用,生产过程中,当铝电解槽槽底变形时,阴极炭块间的捣固糊首先遭到破坏。严格控制捣固糊的性能,提高阴极内衬的质量进而延长槽寿命就显得十分重要。本文立足于捣固糊的作用及分类,着重探究捣固糊性能及质量因素对阴极内衬的影响。供企业参考借鉴。

一、捣固糊的作用及分类

接缝糊的作用并不是把炭块连接在一起,一旦阴极发生膨胀和扭曲,无论炭块间粘结得多么牢固,电解槽都会破损而被终止。因而,无论是用于接缝还是用于边缝糊,捣固糊的主要作用是填充炭块之间的孔隙,阻止铝液和电解质渗入阴极内部。对周边糊来说,在槽焙烧期间还起到提供一个缓冲层以吸收炭块热膨胀的作用。

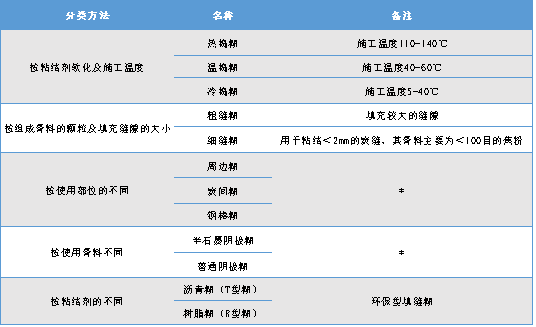

捣固糊的分类繁多,具体见下表1。当前,冷捣糊以其导电性能好、抗侵蚀能力强及施工温度低等优点而在铝工业界得到广泛应用,已逐步替代了早期的热捣糊。环保政策承压下,以有机树脂为粘结剂的环保型捣固糊应运而生,且越来越受到重视。

表1 捣固糊的分类

二、捣固糊的性能对阴极内衬的影响

依据捣固糊在阴极内衬中的独特作用,要求其具备良好的抗钠渗透性和抗钠膨胀性能;良好的导电性能;较高的机械强度和抗磨损能力及适宜的热收缩和热膨胀性能。而骨料的选择、材料颗粒的大小以及粘结剂含量将对以上性能有着复杂而重要的影响。

(一)捣固糊的抗钠渗透性和抗钠膨胀性能

捣固糊主要由炭质填充料(骨料)和粘结剂两部分组成,组成材料的质量对阴极糊在内衬中的性能和行为有较大影响,特别是抗钠的破坏性能。组成骨料的主要原料有煅烧无烟煤、冶金焦和石墨碎块等。在960℃下抗钠侵蚀性最高的炭素材料依次是石墨、电煅无烟煤、热煅无烟煤、冶金焦和石油焦。由此可知,对钠侵蚀的抵抗取决于碳材料的石墨化程度。石墨化程度越高,阴极材料的抗钠侵蚀能力越好,钠渗透带来的膨胀越小,从而对阴极材料的破坏程度较小。

这一规律对阴极炭块是肯定的,可是对阴极糊却不完全成立。这很可能由于糊料具有较明显的两组分特性,糊料在电解槽阴极中的最大焙烧温度比炭块的焙烧温度低,焙烧后糊料中的骨料和粘结相之间的物理化学特性差异较大,糊的性能很大程度上由无定形的粘结相所决定。如下表2,在钠膨胀性能上特别明显,尽管抗钠能力不同,表中五种糊(Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ)的抗钠膨胀都相差不大。糊Ⅲ的抗钠能力最好,反而钠膨胀最大。但是糊的良好抗钠能力仍然表现出低电阻率。提高捣固糊的抗钠能力和减小其钠膨胀率需有待于进一步研究。在国外,一般选用电煅煤和石墨作为生产低捣固温度冷捣糊的原料。

表2 不同捣固糊的性能比较

(二)捣固糊的热膨胀和热收缩性能

通常,阴极炭块在低于它的焙烧温度时,随着温度的升高呈现出正的热膨胀系数,而捣固糊从固化温度到电解槽最高焙烧温度时将会发生热收缩,这是粘结剂发生了炭化反应所致。因为粘结剂的焦化比液态粘结剂致密,使得颗粒与颗粒靠得更加紧密,宏观上表现出糊的体积收缩。正是因为热收缩反应,捣固糊在电解槽焙烧启动期间易开裂,而阴极炭块的热膨胀可能会加剧开裂,但并非主要根源。

高收缩率的捣固糊增大了裂缝形成的可能性,以致电解质和铝液过早地进行渗透,大大降低了槽寿命。在槽运行期间,最理想的状态是捣固糊的热收缩与阴极炭块的热膨胀始终匹配,不会因糊的热收缩过大而产生裂纹,从而形成完好的阴极内衬,但实际上很难实现。这提醒我们在使用捣固糊时,必须注意与相应的炭块配套使用。

糊的收缩性能一般取决于骨料的粒度配比和粘结剂的含量。研究表明,增加小颗粒的百分含量和减小粗颗粒的最大尺寸,将增大糊的收缩性,其主因是捣固糊中增加了小颗粒的含量,则其表面积增大,势必要增加粘结剂的用量,在焙烧时增大了粘结剂焦化的收缩量。如果要减小糊的收缩率,粗颗粒的增加可抵消一部分粘结剂焦化的收缩量,减少了糊的体积收缩。另外,增加粗颗粒对糊料的强度有一定的促进作用。采用合理的粒度级配和粘结剂用量,生产低收缩率的糊料,将减少这种过早渗透的可能性,有利于延长槽寿命。

(三)捣固糊的导电性能

捣固糊作为阴极内衬的一部分,其导电性能直接影响铝电解的能量消耗和电解槽的寿命。大多数含碳糊料的粘结剂在液态时是电的绝缘体,含有液态粘结剂的糊料的导电能力将依赖于材料中颗粒与颗粒间的相互接触。随着温度的升高,粘结剂的炭化,糊料的电阻率显著下降。其电阻率除了与材料本身的特性有关外,还与糊料的生密度相关。一般随着生密度的增大而减小,主要由于增大了对糊料的压缩,使得生密度增加,颗粒间的接触面增大,但压缩到一定程度后,电阻率没有太大的变化反而稍有增加,这可能是由于过捣致使材料内颗粒压碎产生了没有被粘结剂所润湿的新的颗粒表面,在焙烧期间,它们几乎不能与其余的糊料粘结在一起,出现裂缝或分层,从而破坏了电流的路径。

根据生产实际情况,周边糊通常不要求导电,以减少旁路电流,便于形成伸腿和炉帮,提高电流效率。而底部炭块连接糊必须导电,尤其是钢棒糊料应有尽可能高的电导率,这样有利于槽底电流分布均匀,减少局部电流峰值,从而减少局部的加速腐蚀,延长槽寿命。需注意的是,通常填缝糊的电阻率应比相配套使用的炭块要高一点,因为钠侵蚀和电化学腐蚀是随着电流密度的减小而减小,从而保护捣固缝免受侵蚀。

(四)捣固糊的机械强度和抗磨损性能

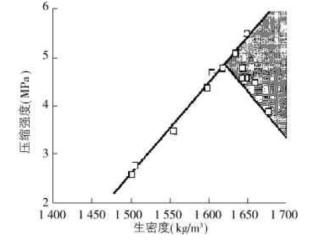

在电解槽内部,糊料必须具有一定的机械强度,因为阴极内衬所处的环境较为恶劣,不仅要承受热冲击和钠渗透引起的应力,还要经得住电解质中悬浮的Al2O3颗粒和铝液运动带来的冲蚀。捣固糊机械强度随着生密度的增加而成线形增加,但当压缩强度继续增大到一定程度后,材料颗粒开始出现被压碎的现象,机械强度会呈线性下降。如下图1所示,当生密度达到1620kg/m3左右时,压缩强度开始下降,其阴影区的分散度取决于过捣材料中缺陷的数量和大小。对于过捣压碎而言,大多会发生在糊的表层或表层附近。工业上,糊的捣固是分层进行的,过捣的危害一定程度上使糊的层与层之间粘结不牢,且很容易脱皮或分层,使阴极内衬质量下降。质量良好的骨料是捣固糊获取高强度的根本,同时,通过监测捣固后糊料的生密度来控制糊料的压缩比,确保捣固糊的机械强度以及导电等性能也尤为重要。

图1 捣固糊的压缩强度随生密度的变化图

(五)捣固质量的影响

捣固质量的优劣直接影响阴极内衬的好坏。施工温度、压缩程度和人员的熟悉程度都是影响捣固质量的主要因素。每种捣固糊都有其特定的施工温度,并且只有在其温度范围内进行捣固,才能够获得满意的压缩特性和捣固质量。关于捣固糊的理想压缩程度,尚存在两种不同的看法:一是尽可能高的压缩;二是只要达到一定的压缩程度即可。有研究表明,一个理想的压缩是捣固后糊中仍含有少量的开气孔,如果外界继续施压,其还能有被压缩的余地。另外,操作人员的技能和熟练程度也是很关键的因素,企业应该加强对相关人员的培训,严格执行各工序的技术检测监督,并对进购的糊料定期检测验收,妥善保管好糊料。

阴极糊是铝电解阴极内衬的重要组成部分,捣固糊的压缩性、焙烧收缩性以及炭质填充料和粘结剂的质量好坏直接影响铝电解槽的寿命。针对我国预焙阳极电解槽槽寿命明显偏短的不足,应尽快提高阴极炭块的质量以及开发与之相配套的捣固糊,提高施工的机械自动化程度,从而提高阴极内衬的质量,延长槽寿命,缩小与国外的差距,增强我国铝工业的竞争能力。