为满足更低电压铝电解工艺进一步降低炉底压降和直流电耗的要求,基于前期节能技术推广的设计运行经验,并通过铝电解槽的本质机理特性理论分析和大量的物理场仿真、测试,沈阳院于2006年首次进行低温电加热阴极浇铸工艺尝试,2013年开发了以“阴极浇铸”为特征、水平电流和炉底压降双重大幅降低的“新式节能阴极结构技术”,2014年进行了高石墨质电加热阴极浇铸对比验证,2015年又结合使用石墨化阴极炭块,逐步形成了“石墨化复合阴极内衬深度节能技术”,并确定了燃气预热阴极技术路线。为了规范和完善阴极浇铸工艺,还同时配套开发了“节能长寿命铝电解槽阴极制造技术及装备”。

一、新式节能阴极结构技术

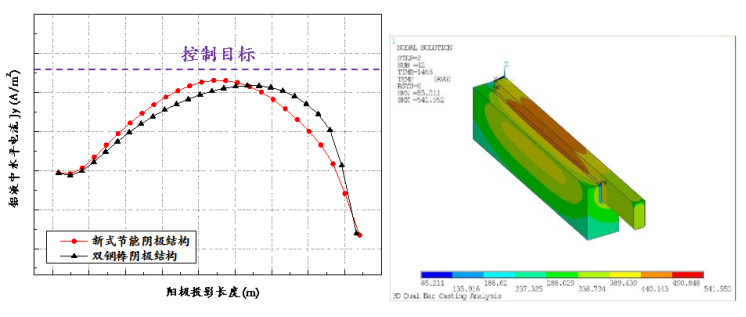

将降低并均化铝液中水平电流和炉底压降的设计理念融入到浇铸阴极组设计之中,通过改变阴极钢棒与阴极炭块的连接方式及组装形式,优化了阴极导电结构,从而实现电解槽铝液中水平电流与阴极压降双重大幅降低。通过对阴极组的电-热-应力多维耦合仿真研究,模拟不同的阴极结构、材质和组装形式对应的电平衡状态,并针对炭块受到膨胀挤压的应力分布情况进行计算,通过多个PDCA循环优化,开发出一种新式节能阴极结构技术,并通过工业化试验摸索出一整套的阴极组装-浇铸工艺及配套设备。一方面,通过有效降低并均化铝液中水平电流,提高电解槽磁流体稳定性,为电解槽在更低极距下稳定、高效运行创造了有利条件;另一方面,通过自主研发并循环优化的配套浇铸技术,大幅降低电解槽的阴极电压降,同时阴极电流分布更加均匀和稳定,从而降低电解槽生产的直流电耗,提高电流效率,延长电解槽使用寿命。

不同阴极结构水平电流比较及阴极组电-热-应力多维耦合模型

二、浇铸工艺技术及装备

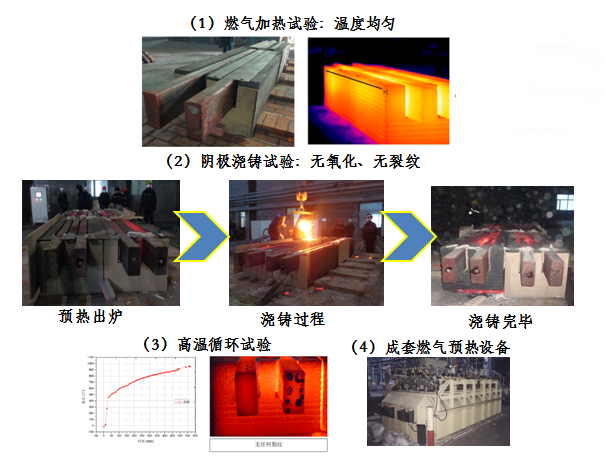

为了实现新式节能阴极结构技术的顺利推广,沈阳院针对燃气预热工序炭块温度和均匀程度控制,浇铸工序阴极炭块裂纹和表面氧化、高温热振循环试验、成套燃气预热设备设计开发等方面做了大量设计和优化工作,在长期理论研究和实践论证的基础上,自主研发了先进的浇铸工艺过程控制理论和燃气预热装置等装备,通过系统性燃控系统试验、加热试验、循环温升温控试验、浇铸试验等,形成了一整套成熟的阴极组装、生铁浇铸工艺及配套管控技术和装备,可实现阴极浇铸组装成品率接近100%。

新式节能阴极结构技术组装工艺及装备

三、内衬结构及热平衡优化

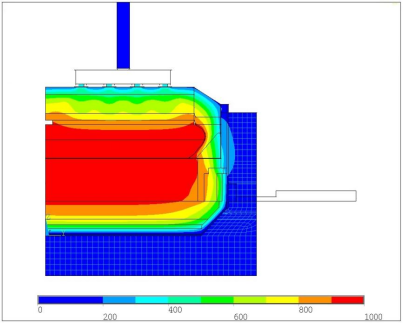

内衬热平衡设计和结构优化是电解槽能够节能、稳定运行的基本保障。内衬的热平衡设计首先与电解槽磁场设计和磁流体稳定性的目标窗口相匹配,同时也通过合理的散热分布、良好的炉膛内型、成熟的结构设计促进电解槽磁流体稳定性提升,保证电解槽在较低极距条件下仍处于良好的热平衡状态,在保证电解槽运行安全性的前提下,提供电解槽“长健康寿命”高性能运行的有力条件。

电解槽热平衡和内衬结构设计有如下特点:

1.以成熟的模拟仿真为理论基础;

2.理想的热平衡设计保证节能运行;

3.合理的结构设计保证电解槽运行安全性;

4.研发、筛选合格材料保证电解槽性能长期稳定;

5.良好的炉膛内型有助于提升磁流体稳定性。

电解槽内衬温度分布云图

四、石墨化阴极炭块的驾驭

石墨化阴极炭块具有以下特点:

1.导热性更优:有利于强化电流、提升产量和收益;

2.导电性更优:可实现更低的炉底压降、有利于深度节能;

3.性质更致密、更均一、更稳定,钠膨胀、热膨胀和抗热震性更优:有利于较低炉底压降的长期保持,有利于抵抗热冲击、抑制炭块膨胀、隆起和早期破损;

4.有利于均化阴极电流分布,反哺磁流体稳定性;

5.需要更高的设计水平和更多的实践经验“驾驭”:需要更具适应性的保温和热平衡设计,避免电解槽偏凉;需要良好的磁流体稳定性设计和合理的阴极组及内衬结构设计弥补低耐压强度和弱抗冲蚀能力的缺陷。

五、健康槽寿命保障措施

槽寿命尤其是石墨化阴极电解槽的寿命是行业内普遍关心的关键问题。电解槽的健康运行寿命由诸多方面的因素共同决定,在设计领域,通过以下几个方面的研究和设计实现电解槽健康寿命提升。

1.磁流体稳定性保障;

2.阴极结构设计保障;

3.浇铸工艺及装备保障;

4.内衬结构设计保障;

5.标准化操作指南和技术服务保障。

六、技术优势

1.节能效果显著

本技术通过创新阴极组导电结构设计,在大幅降低铝液中水平电流的基础上,相比较扎糊组装阴极结构,炉底压降能够降低50-150mV,可实现降低直流电耗150-500kWh/t-Al。

2.适用范围广泛

本技术对炭块与钢棒的结构及尺寸适应范围广泛,使用槽型包括180kA、200kA、240kA、300kA、350kA、400kA、500kA和600kA等,已实现国内主流槽型全覆盖。

3.健康槽寿命长

通过磁流体稳定性保障、阴极结构设计保障、浇铸工艺及装备保障、内衬结构设计保障以及标准化操作指南和技术服务保障等措施,有利于实现电解槽的长健康寿命,预期槽寿命可达2800天以上。

4.浇铸成功率高

通过大量的设计、实践和优化,形成了一整套成熟的阴极组装、生铁浇铸工艺及配套管控技术和装备,即“节能长寿命铝电解槽阴极制造技术及装备”,浇铸成功率接近100%。

5.推广应用便捷

利用电解槽内衬大修时机进行技术升级改造,不改变原有的生产系统设施,时间短、见效快,推广应用十分便捷。

七、技术应用

随着国家碳达峰、碳中和“3060”战略目标的提出和逐步实施,电解铝行业所面临的“能耗双控”和“阶梯电价”压力愈发增大,节能降碳成为当前电解铝企业生存和发展的首要议题。在此背景下,越来越多的电解铝企业选择利用电解槽内衬大修的时机逐步进行技术升级。

近年来,中铝集团、国家电投、广投银海铝业、山东魏桥、印尼INALUM、意大利PortoVesme等企业纷纷采用了该石墨化复合阴极内衬深度节能技术。其中,中铝股份通过下属5家企业开展集成工业试验槽22台成功后,现已在下属企业大面积推广;广西百色银海铝业采用该技术等进行电解系统升级改造后,实现吨铝电耗13250kWh,进入行业第一梯队;意大利PortoVesme电解铝厂复产项目是中国电解铝技术首次向欧盟及西方发达国家输出。

截至目前,石墨化复合阴极内衬深度节能技术技术已实现180kA至600kA主流槽型全覆盖,国内已有40余条电解系列采用该石墨化复合阴极内衬深度节能技术逐步实施内衬技改,应用产能将达到1300万吨(约占全国原铝产能的三分之一),预期可实现降低碳排放200万吨/年以上。

来源:中铝沈阳铝镁院