预焙阳极质量的好坏直接关系着电解铝的生产及经济技术指标的提升。然而不少碳素厂及自备阳极铝厂在生产阳极时,经常出现生块缺损、掉棱、尺寸超标、裂纹、表面粗糙等各类质量问题,其中裂纹出现最多,也最难解决。本文就生块裂纹的几种类型及形成原因进行探讨,并在此基础上提出针对性解决措施,供企业参考和借鉴。

一、预焙阳极生块裂纹种类

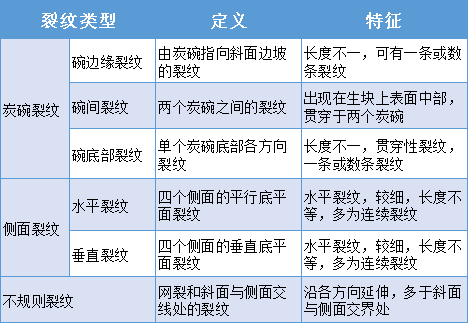

预焙阳极生块经振动成型、脱模后,裂纹出现的位置、粗细(宽窄)、深度各不相同,按出现的部位大致可分为碗裂、侧面裂纹和不规则裂纹,其中碗裂又分为碗边缘裂纹、碗间裂纹和碗底部裂纹;侧面裂纹分为水平和垂直两种裂纹。

二、生块裂纹产生原因及处理措施

不同类型的裂纹,其产生的原因不同,所采取的措施也不尽相同。

(一)炭碗裂纹

1.碗边缘裂纹

(1)产生原因:阳极生块在成型过程中,受到振动力、摩擦力以及其他力的作用,在生块内部的某些部位残余一些相互作用的力,这些应力使生块内部存在细微的松裂和外胀,生块脱模后由于弹性后效作用而出现裂纹。根据经验,这种力的作用主要来源于两方面:一方面与成型机的模头是否转动灵活有关,如模头转动灵活,模头很容易从生块的炭碗中脱出;若模头转动失灵,脱模时模头将对炭碗施加力的作用,从而造成碗边缘裂纹;另一方面与成型机重锤是否处于水平状态有关,当重锤水平偏差过大时,模头对炭碗的作用力不均匀,某处作用力超出糊料的粘结力时,产生碗边缘裂纹。

(2)处理措施:成型工在生块成型前必须认真检查每个模头,保证模头转动灵活;经常检查并调整成型机的重锤,使之处于水平状态。

2.碗间裂纹及碗底部裂纹

形成碗间裂纹和碗底部裂纹的因素基本相同,可以归到一起来探讨。

(1)产生原因:

①生块外形尺寸及炭碗分布影响:碗间裂纹根据制品形状不同和炭碗排布方式不同,其造成废品量明显有差异。一般来讲:炭阳极窄而长,炭碗(棒孔)呈一条直线分布,有较多的碗间裂纹;炭阳极较宽,炭碗呈对称分布,炭碗间距较大,则极少有碗间裂纹出现。碳碗间距小,强度低,在弹性后效作用下易形成中间开裂。

②台阶高度:出于对电解残极量及工艺考虑,一般炭阳极外型上部多设计为斜面。斜面高度越大,水平方向力越大,撤去外力后,被改变位置的颗粒力图恢复原位,形成的弹性后效越大,尤其是糊料塑性较差时,弹性后效力体现更为显著。当弹性后效力超过颗粒之间粘结力时,出现中间裂纹。即炭阳极生坯台阶越高,糊料塑性差,糊料粘结力小则易出现碗间和碗底部裂纹。

③与糊料特性有关:糊料塑性差、颗粒之间的粘结力小,振动成型时易形成碳碗间的贯通性大裂纹。反之,形成的胶料粘结力强,但细粉形成的弹性后效力增大,炭碗间形成细小裂纹。

(2)处理措施:预焙阳极外型设计时尽可能使炭碗对称分布于上表面,并尽量避免碗间距较小,避免台阶高度过高;生产中保持配方和沥青用量及混捏过程稳定,沥青温度不宜过高,控制在180-185℃;振动成型时合理布料,糊料堆积与生块外型相吻合,以减少糊料迁移量,减少中间部位内应力。

(二)侧面裂纹

(1)产生原因:

①糊料温度影响:生产实践证明,用石油焦和改质煤沥青生产炭阳极,当糊料温度超过170℃或者混捏温度超过205℃以后,侧面裂纹明显增加,最佳混捏温度190-200℃、成型温度160-165℃ 。糊料温度较高而沥青没有老化(氧化)时,提高冷却机冷却能力,同时排除糊料中的烟气,这样既有利于在冷却机中二次混捏功能保证沥青对糊料的润湿和渗透,提高糊料质量,也有利于成型。

②物料组成影响:在物料组成中,对侧面裂纹产生的主要影响是细粉和沥青相对比例,当粉料较粗时,配方中-0.075mm粒级含量偏少,为获得相应塑性糊料,沥青用量相对细粉来讲是偏大的,糊料中胶料油量偏大,引起颗粒粘结力下降,进而引起裂纹。当粉料较细,配方中-0.075mm粒级含量较多,沥青用量增大,糊料中胶料多,糊料塑性提高,同样在振动成型时容易产生裂纹。另外当粉料较细,配方中-0.075mm料较多时,糊料比表面积增大,颗粒间的摩擦面增大,成型时生块中储存的内应力相应加大,这种情况也易出现侧面裂纹。经实践,-0.075mm粉料最佳用量控制在24%-27%。

③沥青的影响:依据生产经验,混捏温度应比沥青软化点高50-70℃,沥青软化点改变,混捏温度应及时作出调整。相同软化点的沥青,其甲苯不溶物含量也不尽相同,甲苯不溶物含量高的沥青,混捏温度也应适当提高,否则,混捏温度不满足沥青要求,容易使生块产生侧面裂纹。

(2)采取的措施:-0.075mm粉料和沥青用量尽可能地保持稳定;加强沥青软化点和甲苯不溶物含量的监测力度,根据沥青性能的变化及时调整混捏温度;振动成型时,重锤施加的压力足以从狭窄的孔和沟缝中排出气体,并在部分连接颗粒间的具有高粘结力的薄膜内产生粘滞流动。因此,必须妥善处理好粘结力最小粘度与产品刚度足以抵抗其内应力的关系。

(三)不规则裂纹

(1)产生原因:生块冷却时间不充足,生块外部虽然得到冷却,但内部没有得到足够的冷却,温度仍然较高,从冷却池中捞出堆垛时在生块不同部位产生应力,达到一定程度时生块出现不规则裂纹。

(2)处理措施:制定合理的生块冷却制度,保证生块具有足够的冷却时间,并严格执行。