随着新能源汽车的兴起,动力电池负极材料需求量日益增加,而人造石墨在负极材料中占比近85%。人造石墨负极材料生产一般包含四大工序,包括破碎、造粒、石墨化和筛分,四大工序又细分成十几道工序,流程基本一致。四大工序中,石墨化的生产成本占负极材料成本超过50%,如何降低石墨化成本成为各个企业最关注的问题。

人造石墨负极材料原料一般使用石油系或者煤系针状焦,不同原料的针状焦原料含有10%甚至更多15%的挥发分。所以,在石墨化之前的工序中需要对原料进行加热碳化去除挥发分,以提高负极材料的碳纯度,增加石墨化工序的装料量。

传统的负极材料碳化工艺设备使用的是辊道窑,其具体过程首先将需要碳化的负极材料原料装入小方匣钵,再将小方匣钵放置在进窑辊道上,辊道以每小时几厘米的行进速度带动小方匣钵慢速行进,小方匣钵内负极材料在辊道窑炉内完成高温碳化,最后经过冷却段后输出,把小方匣钵内的负极材料吸出进行装包。辊道窑加热方式为燃气或者电加热,同时在窑炉内需要通入氮气进行保护,避免空气中氧气进入小方匣钵内氧化负极材料。这种传统的工艺需要使用专用的辊道炉,此窑炉造价高,小方匣钵易高温损坏且装填负极材料产量受限。此外,经过反应釜包覆后的人造石墨负极材料挥发分一般超过8%,若使用传统的辊道窑进行碳化,不仅存在碳化过程中挥发分难以处理的问题,还会存在“跑料”(即负极材料粉体随着碳化烟气溜走)现象,影响产量并增加生产成本。

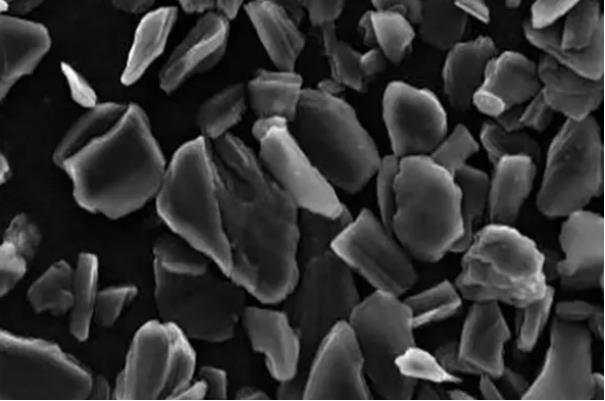

锂电池负极材料的预碳化方法,通过将平均粒径为10.1-28.6um的负极原料生焦在回转窑中加热至900-1200℃进行预碳化处理,预碳化处理的时间为45-120分钟。采用回转窑进行负极材料预碳化,所用的回转窑为连续转动设备,原料平均粒径为微米级,窑内粉料极易扬尘,如不采取除尘措施将会降低产品的收率,且粉料与挥发分气体接触后容易堵塞设备和管路。同时,负极材料在高温预碳化过程产生的焦油挥发分气体难以得到处理和回收,系统的能量利用效率低,能耗高。

针对现有负极材料碳化工艺存在装填料操作繁琐、装料量少、效率低,且碳化过程中负极材料易发生“跑料”造成损失,碳化系统能量利用效率低,能耗高的不足,负极材料碳化用系统及碳化工艺能够有效克服上述问题,解决了传统负极材料辊道窑碳化过程中挥发分难以处理的问题,进一步提高负极材料碳化产能,且资源利用率高,能耗低。

来源:网络、中国碳素网